Neste guia de metal duro (também conhecido como Widia, carboneto de cimento ou carboneto de tungstênio), nós o definimos como um material usado em processamento mecânico que consiste em partículas duras de carboneto de tungstênio embutidas em uma matriz de metal (geralmente cobalto).

O metal duro é produzido graças ao processo de sinterização ; em outras palavras, os pós finos dos componentes são misturados, prensados e então aquecidos enquanto se mantém uma alta pressão para que os grânulos dos pós se unam para formar uma única peça. Isso significa que os metais duros não são metais reais, mas carbonetos (80-95%) ligados por um metal.

O carboneto de tungstênio cimentado é o material preferido para todas as peças que devem suportar qualquer ação árdua, como abrasão , erosão , corrosão e gripagem de metal . Por esse motivo, um guia de metal duro é essencial para orientar os técnicos e projetistas.

Além de uma força de alta pressão, resistência à deformação em altas temperaturas. Essas são características físicas particularmente úteis em aplicações de corte de metal. Permite uma vida longa às ferramentas que, se feitas com outros materiais, se desgastariam prematuramente.

No final dos anos 1800, o químico francês e ganhador do Prêmio Nobel de química em 1906 Henri Moissan fez uma descoberta interessante.

O químico descobriu que um novo composto foi formado pela mistura dos pós de tungstênio com os de carbono. Composto que, ao ser aquecido em alta temperatura em um forno até atingir seu projeto de arco elétrico, forma um material muito duro e resistente ao desgaste.

No entanto, era um material muito frágil para ser usado nas aplicações típicas dos metais duros de hoje. Este problema foi analisado e resolvido por Karl Schroter em 1914. Schroter trabalhava na época na empresa Osram na Alemanha como pesquisador.

Sua pesquisa era muito específica e dizia respeito à possibilidade de encontrar novos materiais para desenhar os filamentos de lâmpadas elétricas. O fio presente no interior da lâmpada era feito de uma matriz de aço que, com o tempo, alargava-se à medida que a matriz da bitola do fio se desgastava.

Ou seja, no início do período de processamento o desenho era menor, tornando-se cada vez maior durante o processamento. Schroter foi contratado para encontrar um material mais forte do que o aço para puxar o fio de tungstênio.

Nessa pesquisa ele encontrou a solução misturando tungstênio e cobalto : uma intuição que o levou a um novo material. Ele descobriu que era possível misturar pós de carboneto de tungstênio com um ligante de metal como níquel ou cobalto e, então, a mistura poderia ser sinterizada a uma temperatura de cerca de 1500 ° C Obteve-se assim um produto de baixa porosidade, com altíssima dureza e boa tenacidade.

Foi assim que este químico descobriu uma nova liga a partir de um problema prático relacionado à produção de lâmpadas. Este material foi introduzido pela primeira vez, como ferramenta de corte, pela Krupp (indústria siderúrgica alemã) em 1927, com o nome registrado ” Widia ” (wie Diamant – like diamond).

Na Alemanha, Friedrich Krupp comprou a patente original e embarcou em um programa de produção Widia que consistia principalmente em partículas de carboneto de tungstênio interceptadas com uma matriz de cobalto consistindo de 5 a 15% da composição total.

Após negociações firmes com a Krupp, todos os direitos mais tarde passaram para os americanos da General Electric, enquanto a Krupp manteve o direito de exportar metal duro para os Estados Unidos. A General Electric formou a Carboloy Company, que abriu as subsidiárias Firth-Sterling Steel Company e Ludlum Steel Company. Naquela época, na América, o metal duro era conhecido sob os termos Carboloy, Dimondite e Strass Metal.

Embora os primeiros testes de produção tenham sido feitos nos laboratórios de Essen em 1922, foi apenas em 1926 que a Krupp começou a comercializar Widia na Alemanha.

Nas décadas de 1920 e 1930, o metal duro era muito caro , custando mais de 450 euros a onça. No entanto, mesmo a esse preço, seu uso poderia ser economicamente justificado.

Além disso, o costume de fazer apenas a ponta dos instrumentos de metal duro deriva precisamente de considerações econômicas. Em todo caso, os instrumentos Widia foram testados nas fábricas da General Electric e se impuseram à opinião pública em 1928.

O metal duro tem características verdadeiramente únicas . Nessas páginas aprofundaremos este tema de um ponto de vista puramente técnico.

Em primeiro lugar, a “dureza” de Widia certamente deve ser indicada. Esta é a propriedade física considerada mais importante para aplicações práticas. Embora, como veremos, não seja o único motivo que tenha determinado o sucesso de seu negócio, sua resistência à abrasão é extraordinária.

A dureza é calculada usando a indentação de uma amostra perfurada com um diamante de penetração padrão ASTM B-294. Os valores de dureza de Widia são expressos em termos de valores Rockwell “A” ou Vickers. Na natureza, o único material mais duro do que esse tipo de metal é o diamante: apenas o diamante é capaz de arranhar o carbonato de carbonato. A prata e o ouro, em comparação, são metais muito mais macios.

Outra característica distintiva é sua densidade. Esta propriedade é calculada com o padrão ASTM B311 . A densidade do metal duro varia de acordo com sua composição sendo uma liga composta e, portanto, seus gradientes constituintes possuem densidades únicas variáveis.

Ao combinar esses materiais em diferentes proporções, é possível criar uma variação na densidade da matéria resultante. Uma densidade de 14,5 g / cc é típica para uma mistura de cobalto a 10%. Este valor tem o dobro da densidade do ferro forjado 1040: um elemento a ter em mente, especialmente quando o peso é um fator importante em uma aplicação prática.

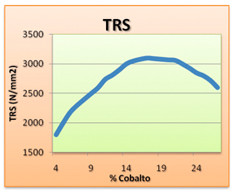

A resistência mecânica do carboneto cimentado é normalmente determinada pelo método de resistência à ruptura transversal, em vez de um teste de tração, como é comumente feito para o aço.

Esta metodologia é usada porque os materiais quebradiços são muito sensíveis ao desalinhamento do teste de tração e defeitos da superfície, o que pode causar uma concentração de tensão e levar a resultados de teste incorretos. A força de ruptura transversal é determinada colocando uma amostra padrão (para ASTM B-406, ISO 3327 ) entre dois suportes e carregando-a até o ponto de ruptura. O valor obtido é denominado força de ruptura transversal ou força de coesão e é medido em relação ao peso que causou a ruptura.

Este teste detecta a carga em uma única área da unidade e é expresso em psi ou N / mm2. Dado que o carboneto cimentado apresenta uma gama de valores de fractura diferentes devido à existência de micro-vazios, característicos de todos os materiais friáveis, este ensaio é efectuado através da realização de vários ensaios: o valor de referência resultante é avaliado na média de todos testes.

Os valores da força de ruptura transversal que aparecem nos gráficos de propriedades fornecidos pelos fabricantes refletem a força mecânica operada apenas para uma área específica. Erroneamente, muitos engenheiros – mesmo aqueles que trabalham na indústria de metal – consideram esse valor como um valor de resistência do modelo.

Esses dados são então usados para avaliar em que grau a liga deve funcionar em uma determinada aplicação, esperando uma correspondência direta com este valor. Na realidade, esses resultados diminuem à medida que o tamanho da área em questão diminui: o valor da resistência do modelo deve ser calculado em relação ao seu tamanho real.

Outro fator que afeta as propriedades mecânicas do metal duro, em particular a força de ruptura transversal, é seu tamanho granular . Quanto mais aumenta o tamanho do granulado, mais diminui a força de ruptura transversal e a resistência ao desgaste.

Este é outro dos atributos mais importantes do metal duro. Materiais dúcteis sob compressão simplesmente incham ou expandem sem fratura, mas um material frágil não resiste a este tipo de teste para a ocorrência de fraturas por cisalhamento mais do que para compressão verdadeira.

O carboneto cimentado exibe um alto nível de resistência à compressão quando comparado à maioria dos outros materiais e o valor aumenta com a diminuição do conteúdo do composto e do tamanho do granulado. Com relação ao tamanho do granulado e ao conteúdo do composto, valores entre 400K-900K psi (7kN / mm2) são típicos para metal duro.

O carboneto cimentado exibe surpreendente resistência ao impacto , especialmente em altas temperaturas, pois contém 25% de cobalto ligante com uma estrutura granular grossa. A falha transversal é frequentemente mal utilizada como uma medida de resistência ao impacto quando, na verdade, a resistência à fratura é um melhor indicador da capacidade do carboneto cimentado de suportar qualquer choque mecânico ou impacto. A resistência à fratura varia de acordo com o tamanho do granulado e do ligante contido.

Quando um material é submetido a ciclos repetidos de flutuação, vários danos podem ocorrer. Esses problemas podem ocorrer, mesmo se o material sofrer menos estresse do que poderia ter sido causado se o estresse da carga fosse constante.

As propriedades de fadiga são avaliadas submetendo algumas amostras de amostra a um ciclo de tensão e o número de ciclos que ocorrem até o dano ser calculado. Várias grandes empresas conduziram esse tipo de teste de metal duro e escreveram seus relatórios sobre ele.

A empresa sueca Sandivik, por exemplo, verificou que a resistência à fadiga do metal duro em uma carga de compressão pode resultar entre 65% e 85% da força de compressão em 2 x 106 ciclos. A resistência à fadiga aumenta conforme o tamanho do granulado de carboneto de tungstênio diminui e o teor de ligante diminui.

As partículas de carboneto de tungstênio são resistentes às substâncias mais corrosivas. É um material aglutinante sujeito a lixiviação na presença de um ácido forte ou solução alcalina. O material de ligação irá lixiviar da superfície de metal duro, deixando uma estrutura esquelética sem suporte.

As partículas de carboneto serão raspadas rapidamente, expondo uma nova área de superfície que pode ser atacada. Quando o ligante está baixo, o esqueleto de carboneto é mais denso . Um baixo grau de aglutinante mostra uma combinação ligeiramente maior de resistência ao desgaste e à corrosão do que aqueles com um maior teor de aglutinante.

Essas partículas também são difíceis de fragmentar ou soldar e são usadas em aplicações específicas onde a corrosão e a resistência ao desgaste são uma necessidade indispensável, enquanto a resistência à resistência mecânica e ao choque térmico são muito importantes.

O carboneto mostra um coeficiente de expansão linear muito baixo . Cerca de metade do aço. Um grau de metal duro com l ‘8% de cobalto indicativamente tem um coeficiente de dilatação linear de 5 * 10-6 / ° C num intervalo de temperatura de 20 para 400 ° C . A condutividade térmica é aproximadamente o dobro da do aço sem liga e um terço da do cobre. A capacidade térmica específica de um tipo genérico de metal duro é de cerca de 150-350 J / (Kg * ° C) , ou seja, cerca de metade da de um aço sem liga.

O carboneto tem uma baixa resistividade elétrica e um típico é 20 µOcm. Como consequência da baixa resistividade, o metal duro é um bom condutor, tendo um valor de condutividade cerca de 10% menor que o cobre. Devido ao conteúdo de cobalto ou níquel, o metal duro também exibe propriedades ferromagnéticas à temperatura ambiente.

Portanto a temperatura de Curie está compreendida na faixa entre 950 e 1050 ° C , depende da composição do grau.

é muito baixo e é função do teor de cobalto. Aumenta com o teor de cobalto. Um valor típico está na faixa de 2 a 12 quando o valor do vácuo é igual a 1.